Trên thế giới cũng như ở Việt Nam lưu trình sản xuất thép của Nhà máy thép liên hợp bao gồm các công đoạn sau đây [1]: i) Khai thác, tuyển và chế biến quặng sắt, than mỡ để luyện than cốc và nguyên liệu trợ dung (đá vôi, đôlômit...); ii) Sản xuất gang theo công nghệ lò cao (Blast Furnace - BF) hay công nghệ luyện kim khác; iii) Sản xuất phôi thép bằng lò chuyển (Basic Oxygen Furnace-BOF), lò chuyển (Convertor-LD) hay lò điện hồ quang (Electric Arc Furnace - EAF) và đúc phôi thép bằng hệ thống đúc liên tục (Continuous casting-CC); iv) Cán thép tạo ra các sản phẩm (gồm: thép hình; thép thanh; thép dây; thép tấm lá).

Trong tất các công đoạn sản xuất của Nhà máy thép liên hợp đều phát sinh các chất thải rắn, khí bụi thải và nước thải với tải lượng khá lớn gây tác động tới môi trường. Để BVMT bền vững ngành Thép Việt Nam đã thực hiện “Chiến lược BVMT giai đoạn 2018-2030” với chương trình hành động cụ thể hướng tới “Công nghiệp thép và Cuộc sống xanh” nhằm cải thiện điều kiện làm việc tốt hơn và sản xuất thép thân thiện với môi trường [2], [3].

1. Khái quát nguồn phát sinh khí bụi thải tại Nhà máy thép liên hợp

Nguồn phát sinh khí bụi thải có ở tất cả các công đoạn sản xuất của Nhà máy thép liên hợp tại các khu vực sau đây: Kho bãi nguyên liệu đầu vào; Sản xuất than Cốc; Luyện gang và luyện thép; Lò nung phôi để cán thép; Sản xuất tôn mạ mầu; Gia công và cắt kim loại.

Khí bụi thải (gồm CO2, SOx, NOx) phát sinh trong sản xuất của Nhà máy thép liên hợp là tác gây ô nhiễm môi trường không khí. Quá trình phát sinh khí bụi thải diễn ra như sau [3]:

Trong luyện gang và luyện thép phát sinh các khí thải (nhiều nhất là CO2 ) do: i) Đốt cháy cácbon (C), ôxít cácbon (CO), hydro (H2), metan (CH4) và các cacbua hydrô khác để nung chảy nguyên liệu (quặng sắt, sắt thép phế…); ii) Quá trình hoàn nguyên và làm nóng chảy quặng sắt trong lò cao; iii) Quá trình ôxy hóa cácbon, ôxy hóa silic và ôxy hóa phốt pho để khử tạp chất trong lò luyện thép;

Khi luyện gang (theo công nghệ lò cao) đã tiêu thụ và sử dụng một lượng than cốc và than cám antraxit làm nhiên liệu nên đã phát ra lượng khí thải (CO2) lớn hơn so với công đoạn luyện thép và cán thép.

Luyện thép bằng lò điện hồ quang (EAF) có sử dụng một lượng than antraxit (để tạo xỉ bọt, tăng cácbon trong thép) đã phát khí thải; Luyện thép bằng lò chuyển (LD) từ gang lỏng và thép phế đã phát thải CO2 ra môi trường.

Đối với công đoạn cán thép, khí bụi chủ yếu phát sinh do đốt lò bằng dầu (FO/DO), khí than hoặc khí thiên nhiên (NG) đã phát sinh khí thải gây ô nhiễm môi trường.

Ngoài ra, tại Nhà máy thép liên hợp còn phát sinh chất thải rắn và nước thải: i) Chất thải rắn bao gồm: xỉ lò cao; bụi kim loại; xỉ than tại lò nung; chất lắng cặn tại bể tuần hoàn; Chất thải rắn sinh hoạt (chất hữu cơ, giấy các loại, ni lông, nhựa, kim loại, vật dụng sinh hoạt…); Chất thải rắn nguy hại là các loại thùng chứa dầu máy, dầu bôi trơn, giẻ lau dính dầu mỡ, thủy tinh vỡ, bóng đèn hỏng qua sử dụng, các loại ắc quy và pin kiềm đã qua sử dụng…; ii) Nước thải do quá trình làm mát thiết bị, nước rửa nguyên vật liệu đầu vào, nước làm nguội khí và xỉ lò…Nước mưa chảy tràn từ khu vực để phế liệu, bãi than, bãi tập kết sản phẩm sẽ kéo theo các rỉ sét, cặn dầu mỡ cũng là tác nhân gây ô nhiễm nước.

2. Giải pháp quản lý và xử lý khí bụi thải tại Nhà máy thép liên hợp

Mục tiêu BVMT của ngành Thép Việt Nam

Để đạt được mục tiêu “Chiến lược BVMT ngành Thép" một cách bền vững, cần thực hiện các giải pháp giảm thiểu khí bụi thải (tác nhân gây ô nhiễm môi trường) và khí nhà kính (KNK) là tác nhân gây hiệu ứng khí nhà kính và biến đổi khí hậu. Mục tiêu cần hướng tới trong “Chiến lược BVMT ngành Thép" đối với khí bụi thải [2],[3] là:

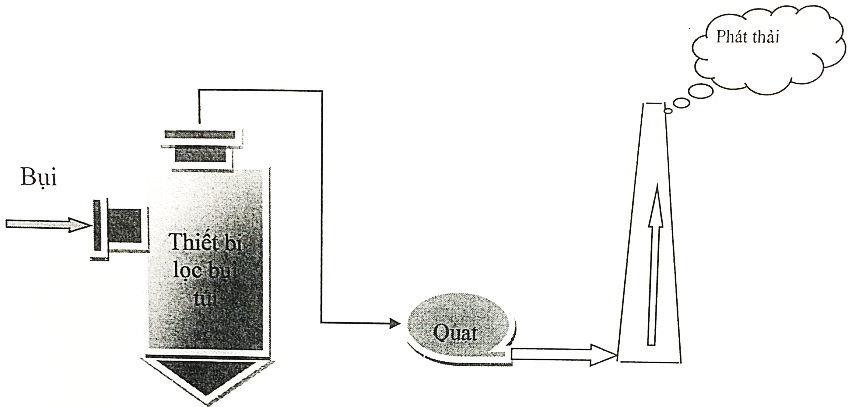

- Bắt buộc tất cả các doanh nghiệp của ngành Thép Việt Nam (DN) phải lắp đặt hệ thống giám sát ô nhiễm, thiết bị lọc khí bụi trước khi thải ra môi trường và hệ thống xử lý tái chế và sử dụng bụi lò cao và lò luyện thép tại tất cả các nhà máy sản xuất thép;

- Các giải pháp kiểm soát khí bụi thải đảm bảo nồng độ các khí độc và bụi tổng tại các vị trí trong khu vực sản xuất đều phải có giá trị đạt tiêu chuẩn vệ sinh lao động của Bộ Y tế theo Quyết định số 3733-2002/BYT. Nồng độ khí thải ống khói các nhà máy đều đạt tiêu chuẩn về khí thải công nghiệp trong sản xuất thép theo QCVN 51:2013/BTNMT, tiêu chuẩn về khí thải đối với bụi và các chất vô cơ theo QCVN 19:2009/BTNMT và Quy chuẩn kỹ thuật quốc gia về một số chất độc hại trong không khí xung quanh theo QCVN 06:2009/BTNMT;

- Áp dụng các công nghệ sản xuất thép hiện đại và tiên tiến với các các giải pháp kiểm soát khí bụi thải nhằm BVMT và tiết kiệm năng lượng được coi là điều kiện tiên quyết khi phê duyệt các dự án đầu tư Nhà máy thép liên hợp ở Việt Nam phải được nêu trong Báo cáo đánh giá tác động môi trường (ĐTM) của dự án.

Các Nhà máy thép liên hợp thuộc ngành Thép Việt Nam nêu trong (Bảng 1) đều thực hiện theo quan điểm và mục tiêu nêu trên. Tuy nhiên, hiệu quả kiểm soát khí bụi chưa đạt kết quả cao như các Nhà máy thép liên hợp của nhiều nước trong khu vực và thế giới.

| TT | Nhà máy thép liên hợp | Chủ đầu tư | Địa điểm xây dựng |

Công suất, Tr tấn/năm |

Nguồn quặng sắt |

| 1 | Nhà máy thép liên hợp Thái Nguyên | Công ty CP gang thép Thái Nguyên - TISCO | Tỉnh Thái Nguyên |

0,5 | Trong nước |

| 2 | Nhà máy thép liên hợp Hải Dương | Tập đoàn Thép Hòa phát (Thép HP) |

Tỉnh Hải Dương |

1,0 | Trong nước và nhập khảu |

| 3 | Nhà máy thép liên hợp Dung Quất | Tập đoàn Thép Hòa phát (Thép HP) |

Tỉnh Quảng Ngãi |

2,0 GĐ2 là 4,0 |

Trong nước và nhập khảu |

| 4 | Nhà máy thép liên hợp Vũng Áng (Hà Tĩnh) | Tập đoàn Thép FORMOSA |

Tỉnh Hà Tĩnh |

4,5 GĐ2 là 7,0 |

100% nhập khảu |

| 5 | Nhà máy thép liên hợp Cà Ná | Tập đoàn Tôn Hoa Sen |

Tỉnh Bình Thuận |

4,5. Đang lập dự án |

Trong nước và nhập khảu |

| TT | Hạng mục | Loại thiết bị và CN xử lý | Tính năng kỹ thuật |

|---|---|---|---|

| 1 | Xưởng nguyên liệu | - Hệ thống tường chắn gió bằng lưới PE (kho chứa liệu ngoài trời) - Lọc bụi túi vải và Hệ thống phun sương (trạm trung chuyển nhập liệu) |

- 10 hệ thống túi vải, thải qua 09 ống thải; - 31 hệ thống phun sương dập bụi |

| 2 | Nhà máy nhiệt điện | - Tổ máy đốt than 3: Lọc bụi tĩnh điện à khử lưu huỳnh à ống khói cao 15 m (Khí thải được kiểm soát bằng hệ thống quan trắc tự động); - Tổ máy số 1, 2: nguyên liệu khí COG, BFG, LDG đã làm sạch đốt trực tiếp và thải qua 2 ống khói cao 100 m. |

- Tổ 3: ống khói cao 15 m (1 ống); - Tổ 1,2: ống khói cao 100 m (2 ống); - 5 thiết bị phun nước dập bụi tại 5 trạm trung chuyển than. |

| 3 | Xưởng lò vôi | - Lọc bụi dạng túi | - 1 lọc bụi 125.000 m3/h, ống khói cao 57,6 m; - 2 lọc bụi dạng túi (12.500 m3/h, ống khói 48,8m và 69.000 m3/h, ống khói cao 35 m); |

| 4 | Xưởng luyện cốc | - Đường dẫn khi thải từ gia nhiệt gián tiếp lò cốc 1 và 2 thải ra ngoài môi trường qua ống khói cao 150 m, được giám sát bằng hệ thống tự động, liên tục online | |

| 5 | Xưởng thiêu kết | - Lọc bụi tĩnh điện (xử lý bụi của máy thiêu kết, khu vực đuôi máy thiêu kết, khu vực sàng và phối liệu; - Lọc bụi túi vải (khu vực nghiền nhiên liệu) |

- 2 hệ thống 1.410.000 m3/h/hệ thống, ống khói 120 m; đuôi máy thiêu kết 1 hệ thống CS 908.250 m3/h, ống khói 80 m; - Khu nghiền nhiên liệu có 01 hệ thống CS 255.150 m3/h, ống khói 50,3m |

| 6 | Xưởng lò cao (số 1) | - Khí lò cao → lọc bụi trọng lực → tháp rửa bụi → thu hồi làm nhiên liệu đốt; - Thiết bị lọc bụi đỉnh lò dạng cyclon; - Lắp đặt thu hồi than bột sau nghiền than; Lắp đặt thiết bị trao đổi nhiệt để thu hồi nhiệt dư tại lò gió nóng |

- Nhà ra gang: CS 2.040.000 m3/h; - Máy đúc gang: Hệ thống lọc bụi CS 160.000 m3/h; - Trạm nghiền than bột: Hệ thống lọc bụi chân không |

| 7 | Xưởng luyện thép | - Khí lò chuyển → tháp phun sương → loại chất bẩn → tháp đốt, cao 80 m; Bụi khu lò chuyển → thu gom qua các chụp hút bụi → hệ thống lọc bụi túi vải → thoát ra ngoài qua ống thoát khí | - Xử lý khí thải lò chuyển số 1, 3, 4; - Xử lý bụi tại xưởng lò số 1 - 5; 5 ống khói, 3 ống thoát khí. |

| 8 | Xưởng cán nóng | Khí thải → bộ sấy không khí → thiết bị trao đổi nhiệt → 4 ống khói cao 90 m (khí thải được quan trắc tự động); Bụi thải → lọc bụi tĩnh điện → ống thải cao 25 m; Có thệ thống thu hồi nhiệt dư → cung cấp cho các lò gia nhiệt và nội bộ xưởng | Hệ thống lọc bụi túi vải: 2 hệ thống, công suất lọc 150 m3/phút/HT; |

| 9 | Xưởng cán dây | Khí thải → thiết bị trao đổi nhiệt → bộ quá nhiệt hơi nước → ống khói (khí thải giám sát tự động); Bụi thải tại dây chuyền tinh chính → thiết bị lọc bụi → ống thải |

- 1 hệ thống lọc bụi dạng ống tại máy phun cát; 2 hệ thống lọc bụi dạng túi tại máy mài. - Khí thải được thải qua 3 ống khói cao 80 m, 75 m và 75 m. |

| Nguồn và chất gây ô nhiễm môi trường chính | Biện pháp kiểm soát ô nhiễm môi trường chính |

| Bụi, khí thải: SO2, CO, CO2, NOx, bụi kim loại/oxit kim loại; hợp chất F, CS2, NH3, benzen, toluen, naphtalen, NH3, H2S, HCN, H2SO4, VOC, CH4, C2H4, C2H6… | Lắp đặt hệ thống lọc bụi; lọc bụi túi vải (thổi ngược/mạch xung hạ áp/nhiều ngăn); hệ thống chụp thu bụi, thiết bị lọc/khử bụi trọng lực; lọc bụi kiểu ướt và kiểu khô; |

| Nước thải từ các công đoạn: làm sạch sau khi luyện cốc và làm sạch khí than; khử bụi; làm mát và sạch thiết bị xử lý bụi và khí lò; làm nguội xỉ và tạo xỉ hạt khu luyện gang; làm sạch gỉ sắt; làm mát và vệ sinh các thiết bị khác. | - Nước thải chứa phenol và cyanogen từ quá trình làm sạch khí than được xử lý bằng công nghệ nitơ sinh học (A/A/O); - Nước thải chứa cyanogen thừa, được đưa vào công đoạn ammonium ở tháp chưng và xử lý sinh - hóa; - Sử dụng bể lắng ngang, bể lắng đứng xử lý cặn rắn sau đó nước đưa vào bể tuần hoàn; |

| Chất thải rắn: tro xỉ lò vôi, xỉ lò, nhựa đường ở khâu luyện cốc, bùn thải từ xử lý nước thải, vảy sắt từ luyện thép, thạch cao từ hệ thống xử lý khí thải; than, quặng và nguyên vật liệu kém chất lượng, vật liệu chịu lửa phế thải… | - Thu gom và tái sử dụng làm nguyên liệu thiêu kết - Xỉ lò cao, lò điện làm vật liệu phụ gia sản xuất xi măng hoặc làm vật liệu xây dựng (làm đường); - Bùn thải đưa ra bãi thải và cải tạo thành đất trồng; - Thu gom vảy sắt làm nguyên liệu thiêu kết - Thu gom và tái sử dụng các chất thải rắn làm phụ gia xi măng và san lấp… |

Những tin mới hơn

Những tin cũ hơn